摘要 [摘要]针对石油机械设备中的腐蚀问题,选取了两种商用喷涂粉末:Al2O3-13%TiO2粉末及NiCr-Cr3C2粉末,采用等离子喷涂技术在45#钢表面制备涂层,研究了Al2O3-13%TiO2和NiCr-Cr3C2两种涂层的腐蚀

[摘要]针对石油机械设备中的腐蚀问题,选取了两种商用喷涂粉末:Al2O3-13%TiO2粉末及NiCr-Cr3C2粉末,采用等离子喷涂技术在45#钢表面制备涂层,研究了Al2O3-13%TiO2和NiCr-Cr3C2两种涂层的腐蚀性能及腐蚀机理并对涂层的相结构和显微组织进行了分析。研究表明,Al2O3-13%TiO2涂层的物相以γ-Al2O3相为主,同时存在α-Al2O3相。NiCr-Cr3C2涂层的物相成分为Cr23C6、Cr7C3、Cr3C2等Cr的碳化物。两种涂层的组织致密性及耐蚀性能都较好,且NiCr-Cr3C2涂层的耐蚀性更好一些。涂层腐蚀破坏过程均为沿颗粒边界产生腐蚀裂纹,逐渐向涂层内部和沿颗粒边界扩展,最终导致涂层呈块状脱落。

[关键词]等离子喷涂,陶瓷涂层,显微组织,电化学腐蚀

随着我国东部油田相继进入开发后期,油井越来越深,井况越来越复杂,且油井产出液中的含水率越来越高,由此引发的钻采设备因腐蚀造成的失效事故不断增加,导致油井维护工作量所占比例大幅上升。抽油杆腐蚀问题已严重影响了各油田高效、低耗生产的发展。因此解决钻采设备腐蚀问题已成为我国乃至世界采油工程的重要课题。本文拟采用等离子喷涂方法制备Al2O3(13%TiO2)涂层和NiCr-Cr3C2涂层,通过对涂层的微观组织形貌、显微硬度、腐蚀性能的研究以达到提高钻采设备腐蚀性能和使用寿命的目的。

1试验材料和方法

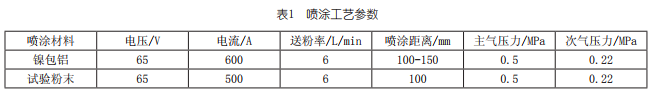

本文选用工业中应用较广、价格较便宜且性能符合要求的商用陶瓷粉末Al2O3-13%TiO2NiCrCr3C2粉末NiCr-Cr3C2(即75wt%Cr3C2-25wt%NiCr,NiCr中的化学成分为80wt%Ni20wt%Cr),粘底层材料是热喷涂中应用最广的Ni/Al。喷涂前试件经喷砂粗化处理并用压缩空气清理基体的表面灰尘。采用中国航空工业第一集团公司北京航空制造工程研究所生产研制的APS-2000A型大气等离子喷涂设备。主要喷涂工艺参数见表1。

粘结底层喷涂厚度为0.1mm,涂层喷涂厚度为0.25~0.34mm。采用Nicon-300型金相显微镜观察涂层的组织结构、涂层与基体界面的结合状态、涂层内不同组成相、孔洞、杂物含量及分布状态等。采用D/MAXRB型X射线衍射仪对喷涂涂层进行物相分析。采用美国Perkin-Elmer公司生产的常规电化学极化测试设备M283恒电位仪,配合352softcorr腐蚀测试软件,测量两种涂层的腐蚀性。电化学极化测试采用的试样表面首先用800目水砂纸湿磨到表面平整光滑为止,然后用去离子水冲洗干净后丙酮脱脂,干燥后腐蚀。腐蚀溶液为3.5wt%的氯化钠溶液(35gNaCl溶于965ml去离子水中,pH值7.0)。测试了Ecorr~t和Tafel极化曲线。Ecorr~t测定时间段为3600s。Tafel极化扫描范围-250mV~250mV(相对开路电位OCP),扫描速度0.166mV/s。

2结果与讨论

2.1陶瓷涂层的相分析

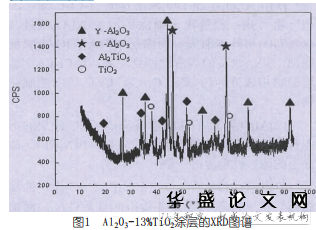

Al2O3-13%TiO2涂层的XRD图谱如图1所示。

可知涂层主要的物相为α-Al2O3、γ-Al2O3、Al2TiO5及TiO2,喷涂中,部分α-Al2O3发生了同素异型的相变,转变成γ-Al2O3,且以γ-Al2O3为主[1,2]。在Al2O3的晶格中,铝离子只填满由氧离子组成的品格空隙的2/3,具有较小半径的TiO2能掺入Al2O3晶体晶格中而形成的固溶体,因此Al2O3-13%TiO2粉末实际上是由纯Al2O3和Al2TiO5形成的复合陶瓷材料[1,2]。

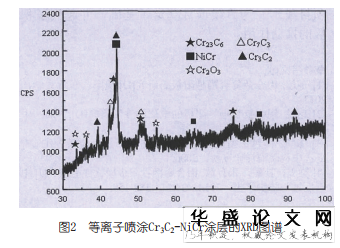

图2为等离子喷涂NiCr-Cr3C2涂层的XRD图谱。可以看出,涂层主要的物相为Cr23C6、Cr7C3、Cr3C2以及NiCr和Cr2O3,而Cr23C6、Cr7C3、Cr3C2等硬质相能够显著提高涂层的硬度和磨损性能[3]。从等离子喷涂Cr3C2-NiCr涂层的相分析中得出,涂层表面发生了氧化,但氧化现象并不严重,涂层表面的NiCr合金主要以氧化物形式存在,也有部分碳化物。

等离子喷涂NiCr-Cr3C2涂层中氧化物含量比较少的主要原因包括:一方面,等离子焰流的高温高速作用,使得NiCr-Cr3C2粉末在空气中的飞行时间很短,从而减少了Cr3C2-NiCr与周围空气的接触[3];另一方面,等离子焰流是由Ar、H2组成的还原气氛,可以减少Cr3C2-NiCr的氧化[3];同时,表面氧化物的生产进一步阻止了涂层内部及基体的氧化失效,提高了涂层及基体的使用寿命,因此,Cr3C2-NiCr涂层对基体具有良好的抗氧化腐蚀性能[3]。

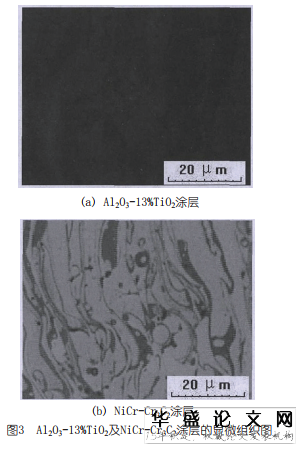

2.2陶瓷涂层的显微组织

图3所示为Al2O3-13%TiO2及NiCr-Cr3C2涂层的显微组织图。从图3(a)可以看出,涂层结构紧密,呈层状结构,图中还分布着一些黑点,这是喷涂过程中形成的孔隙或氧化物颗粒。从图3(b)可以看出,涂层为典型的层状结构,层与层之间结紧密,其组织特征为连续的基体相NiCr(粘结相)上分布着不同形状的碳化物,图中一些黑色颗粒区域为碳化物,图中白色区域富含Ni、Fe、O元素,而黑色颗粒区域主要以Cr的碳化物为主,结合区域主要以Al、Ni、Fe为主,同时伴有少量Si、Mo的化合物。涂层的成分偏析是喷涂过程的氧化以及各种元素在喷涂过程中喷射到基材后的凝固状态存在差别造成的。

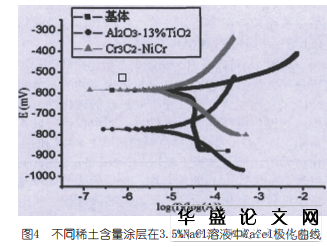

2.3陶瓷涂层的腐蚀性能

两种涂层和基体(45#钢)在3.5%NaCl溶液中的Tafel极化曲线见图4。由图4可知:Al2O3-13%TiO2涂层腐蚀电流为38.92,NiCr-Cr3C2涂层腐蚀电流为33.48,基体腐蚀电流为1392。极化曲线是描述材料在介质中的腐蚀速度,电极的Icorr与腐蚀速度成正比,因此两种涂层的耐蚀性均优于基体,且NiCr-Cr3C2涂层的耐蚀性要比Al2O3-13%TiO2涂层的耐蚀性好。

分析认为,由于涂层呈现层状结构,扁平粒子间存在的未结合区(裂纹或气孔)或弱结合界面,为腐蚀液的渗入提供了便利的通道。因此,在颗粒的边界容易出现腐蚀裂纹,腐蚀裂纹的存在加速了腐蚀的进程。涂层的腐蚀破坏机制主要是沿颗粒边界首先产生腐蚀裂纹,然后裂纹逐渐向涂层内部和沿着颗粒边界扩展,由于裂纹沿颗粒边界扩展的速度大于裂纹向涂层内部扩展的速度,导致涂层最终呈块状脱落。

涂层与基体以及涂层中的不同元素之间存在一定的电极电位,就有可能发生点蚀。氯离子非常微小而且活性高,而涂层由于本身的结构和喷涂工艺的影响,表面不可避免地存在着微孔或者微裂纹缺陷,由于毛细作用,氯离子借助这些微孔或微裂纹缺陷进入涂层内部进行腐蚀,即点蚀[3]。

3结论

(1)由Al2O3-13%TiO2涂层及NiCr-Cr3C2涂层的

相分析可知:经等离子喷涂后,α-Al2O3数量减少,TiO2相基本消失,而涂层中的Al2TiO5大幅度增加,从而涂层的致密性得到提高;NiCr-Cr3C2涂层的物相成分为Cr23C6、Cr7C3、Cr3C2等Cr的碳化物。

(2)Al2O3-13%TiO2涂层及NiCr-Cr3C2涂层的组织都比较致密,耐蚀性能都比较好,但NiCr-Cr3C2涂层的耐蚀性能更好一些。

(3)Al2O3-13%TiO2涂层和NiCr-Cr3C2涂层的腐蚀破坏机制为氯离子非常微小而且活性高,而涂层由于本身的结构和喷涂工艺的影响,表面不可避免地存在着微孔或者微裂纹缺陷,由于毛细作用,氯离子借助这些微孔或微裂纹缺陷进入涂层内部进行腐蚀。

参考文献:

[1]沈国军.等离子喷涂Al2O3基涂层的组织和耐腐蚀性能研究[D].南京:河海大学,2008.

[2]颜建辉,张厚安,唐思文.氧化镧掺杂对等离子喷涂Al2O3-40%TiO2涂层组织和耐磨性能的影响[J].润滑与密封,2008,33(4):81-84.

[3]范吉明.Cr3C2-NiCr涂层的等离子喷涂及在再制造工程中的应用研究[D].东营:中国石油大学,2009.

[4]余百年,孟祥瑞.热浸锌处理在抽油杆上的应用[J].石油矿场机械,1994,23(1):36-39.

相关期刊推荐:《石油化工自动化》侧重于自控工程方面的专业技术刊物。面向全国化工、石化的设计部门,为工程建设和生产自动化服务。刊登工程设计及标准、控制系统、计算机应用、仪器仪表应用与监理等内容。

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/10358.html