摘要 随着科学技术和社会经济的高速发展,诸多新材料,新工艺已逐渐被应用到材料生产和模具制造领域,我国工业生产制造水平也显著提升。但在技术不断发展进步的当下,仅靠理论和经验克服

随着科学技术和社会经济的高速发展,诸多新材料,新工艺已逐渐被应用到材料生产和模具制造领域,我国工业生产制造水平也显著提升。但在技术不断发展进步的当下,仅靠理论和经验克服加工材料难度已难以满足我国工业生产制造行业高速发展的需求。现阶段,我国材料成型与控制工程模具制造工艺发展水平仍相对滞后,因此,为全面提升我国制造行业发展水平,必须充分重视该技术工艺的优化和完善,促使我国工业产品在国际工业市场上占据优势地位。

1材料成型与控制工程模具制造工艺现状

1.1材料成型工艺发展现状

在我国机械工程生产工作过程中,材料成型工艺发挥着重要作用。在该工艺操作要求下,首先需全面分析模具原件原材料的状态及性能,并在分析原材料特性的基础上,合理选择与其特性相匹配的机械设备,并根据模具元件生产图纸,在热加工等方式的帮助下改变原材料的造型。而控制工程模具制造工艺的应用也建立在深入研究材料成形工艺的基础上,因此材料成型工艺目前已被纳入到社会经济领域,工业模具元件的生产质量在一定程度上直接受到材料成型工艺水平高低的影响。近年来,我国材料成型工艺不断发展创新,整体水平迎来了较大的突破。工业市场规模的扩大赋予了材料成型工艺更多的市场挑战,随着塑料模具需求量的提升,我国模具制造技术还需不断发展进步,突破现有的制造瓶颈,在迎合市场需求的同时,全面提升制造水平及质量。现阶段,我国模具市场发展状态相对稳定,但对比西方国家来说,技术工艺却仍在完善。

1.2控制工程模具制造技术发展现状

在城市化建设进程不断加快的当下,控制工程模具制造技术的应用率不断提升,模具制造工艺也开始在工业制造领域占据更重要的地位。目前,新型材料成型工艺技术的研发已得到众多模具制造厂商的高度重视,新工艺的研发工作也已成为当下技术研究的主题。在此背景下,我国模具制造领域迎来了突破性发展,塑料模具元件生产工作也已逐渐走上规模化,规范化道路。近年来,我国塑料模具生产产量及质量不断提升,模具原件已逐渐呈现多元化发展趋势,机械制造业及汽车制造业模具元件生产占据一定市场份额,塑料橡胶膜市场占比也不断扩大。此外,在模具制造生产工作中,先进的智能电子设备及科学技术也已得到广泛应用,通过三维软件,模具元件模型的绘制能直接在系统内部完成,吹塑模具及注塑模具等新工艺的引进因为我国生产制造领域注入了更多新鲜的血液及活力。

2材料成型与控制工程模具工艺制造技术的具体应用

2.1金属材料一次成型技术

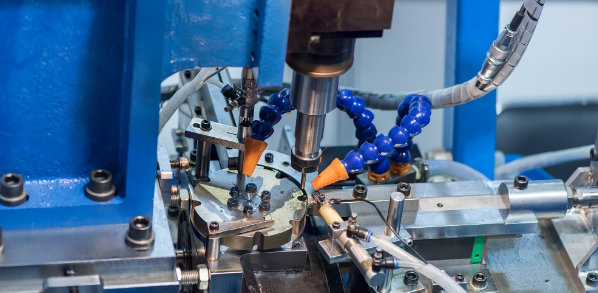

金属材料的一次成型技术主要包括挤压成型、拉拔成型及扎制成型等形式。在扎制成型技术应用过程中,扎轮的回旋力可改变原材料配料的外形,从而对模具元件形状进行塑造,以保证最终产品与实际生产要求相符合。对比之下,拉拔成型的工艺技术流程则完全不同。在使用拉拔成型技术时,首先需借助模具将原材料配料放入模具中,然后通过模具拉力改变坯料形状,实现模具原件的塑造。有效应用拉拔成型技术,可充分保障模具元件的可塑性能。而金属材料挤压成型技术方法的操作流程则与拉拔成型技术相似,首先需准备模具元件,并通过挤压模具改变和控制内部坯料的基本形状。在挤压成型技术方法的帮助下,模具内部结构与设计图纸中的产品能保持高度一致,此外该技术还拥有不易变形,元件可塑性强等优势。

2.2金属材料二次成型技术

在金属材料成型工作中,常见的二次成型技术主要包括铸造成型及冲压成型两类。其中冲压成型技术广泛应用于飞机制造、汽车制造等大型设备模具元件的制造。该技术应用率极高,且其材料选择范围较广,适用性较强。当前常见的冲压成型技术主要包括高压成形技术、合板成型技术及激光冲压工艺技术。对比之下,铸造成型技术与冲压成型技术存在明显差异,该技术应用的限制性条件较多,在应用过程中,液态金属的浇筑必须在特制模具中完成,直至液态金属完成冷凝后才能获得部分零件。现阶段,砂型铸造成型技术的应用范围较为广泛,该技术不仅能生产有色金属合成模具软件,且其投资成本较低,适用领域也更为宽泛。2.3非金属材料成型与控制工程模具制造技术(1)压制成型技术。对比金属材料的压制成型技术来说,非金属材料压制成型技术效果往往较差,但其操作流程和工序步骤却大体相似。首先,需在预设造型的模具中放入材料,并通过对内部施压完成材料塑形。现阶段,非金属材料的压制成型技术尚未完全成熟,其成型效果及整体产销量都无法达到挤压成型及注射成型技术的水平。因此在工业产品的实际生产制造过程中,该技术的应用率并不高。(2)挤出成型技术。在手工业制造领域,极出成形技术已得到广泛应用。在该技术的帮助下,相关企业可实现产品持续化生产,产品的生产质量及生产效率将直线提升,生产零部件的应用领域也十分广泛。此外,因挤出成型技术对设备要求不高,技术应用过程中所需的设备装置相对简单,所以企业整体的设备投资成本将直线降低,短时间内便能实现成本回收。更重要的是,挤出成型技术的应用,能有效避免环境污染,减少人工成本的投放。在此基础上,该技术已开始在工业化生产工作过程中被充分运用。(3)注射成型技术。非金属材料的注射成型技术,简而言之便是通过注射方式对原材料进行塑形。在应用注射成型技术过程中,首先须将工业品生产原材料熔化,并将材料置于注射设备中,其次便需向注射设备施压,确保注射设备内部压力满足注射需求,待到处于熔化状态的原材料冷凝固化后,就可将材料取出。该技术多用于流水线制式工业品的生产制造,该技术应用相对便利,且其模具设计较为自由,在实际应用过程中,常被应用于复杂结构工业产品的生产。

3材料成型及控制工程模具制造技术未来发展

在经济发展水平不断提高的当下,我国工业化水平显著提升。在此基础上,必须充分重视材料成型及控制工程模具制造技术的创新及应用,提高技术应用水平,利用高科技为工业生产发展助力。而材料成型及控制工程模具制造技术的未来发展可从以下方面入手:

3.1合理选择材料,避免安全隐患

在材料成型及控制工程模具制造技术应用过程中,材料的质量将直接影响到技术应用的效果和最终产品的质量水平。因此,必须通过激光水平仪,声呐无损检测仪,精密硬度回弹测试仪等高科技精密测量仪器,对材料进行严格检测及选择,确保技术操作人员及时发现并处理材料成型过程中的一系列问题,避免安全隐患。此外,未避免材料成型及控制工程模具制造材料受到工地温度,环境湿度及堆放方式等客观因素的影响,必须将相关材料及时封存入库。

3.2创新发展机制,注重人才培养

为促使材料成型及控制工程模具制造技术得到广泛应用,行业企业必须创新发展机制,高度重视专业技术人才的培训培养。首先,企业需转变传统观念,在培养材料成型及控制工程模具制造技术专有人才的基础上,为企业发展及行业建设输送更多新鲜血液,丰富企业人才结构,提升企业市场竞争力。在人才培养方面,企业可定期开展相关工程制造管理规章培训课堂,组织企业专有人才学习相关知识,提高技术人员的综合素养,专业技能及安全意识。

3.3监控工序流程,把控模具质量

在5G技术和物联网技术的帮助下,智能化的现场监控系统也将对制造现场进行全程监控监督。通过物联网技术,远程制造数据信息监控系统得以构建,该系统可将制造现场检测结果传输至监控数据采集系统,随着数据采集的完成,有效的制造现场数据监控资料也将得到归纳整合。在制造过程中,企业可依托制造现场视频摄像监控及传感器对材料成型,工序流程及控制工程的模具数据进行有效采集,一旦发现制造现场异常情况,便可及时报警。此外,通过现场监控设备,企业还能对原材料出料,运输,材料成型及控制工程的操作过程进行跟踪监控,并在原始数据采集以及数据归类运算的基础上,对模具制造的质量进行合理把控。

4结语

现阶段,我国工业化水平不断提高,工业化道路建设也已走上正轨,但对比西方发达国家来说,我国工业发展水平仍有较大的进步空间。而在工业生产制造领域,模具元件的制造也对工业生产发展产生着至关重要的影响,因此,行业技术人员必须充分吸取西方先进的材料成形工艺技术经验,通过创新发展机制,引用先进仪器,实现工序流程把控,保障模具制造的整体质量,助力我国工业化发展走上更宽广的道路。

参考文献

[1]王峥.材料成型与控制工程模具制造的工艺技术研究[J].建材与装饰,2018,(6):55-56.

[2]邢开.材料成型与控制工程模具制造的工艺技术研究[J].内燃机与配件,2018,(8):11-12.

《材料成型与控制工程模具制造技术分析》来源:《冶金与材料》,作者:李言

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/17305.html