摘要 近年来,随着煤矿开采机械化的逐渐普及,煤矿机电设备故障频频发生,导致煤矿开采效率受到影响,无法完成既定的开采任务,尤其是当煤矿机电设备发生故障时,经常引起煤矿事故的发生

近年来,随着煤矿开采机械化的逐渐普及,煤矿机电设备故障频频发生,导致煤矿开采效率受到影响,无法完成既定的开采任务,尤其是当煤矿机电设备发生故障时,经常引起煤矿事故的发生。如常见的煤矿井下通风设备故障,将会导致煤矿井下通风问题,若长时间无法得到清新的空气,可能会引起CO超限、瓦斯突出等事故,造成煤矿井下人员伤亡。因此,对煤矿井下机电设备故障进行及时诊断并排除,对于提高煤矿设备的工作效率、延长机电设备的使用寿命、避免煤矿事故发生具有重要的作用。然而,目前国内现有的故障诊断技术主要依赖于工人的实践经验,仅仅靠这些常识性的故障诊断技术难以快速定位故障点,传统的煤矿机电设备故障监测方法,如图1所示。本文从信息技术、计算机技术和智能故障诊断技术等出发,提出了煤矿机电设备先进的故障诊断和识别方法,有利于及时排除故障,避免煤矿事故发生,保证煤矿高效安全生产。

1煤矿机电设备常见故障举例及原因分析

机电设备磨损量随时间变化曲线如图2所示,具体分为三个阶段,分别为初期磨合阶段、中期稳定磨损阶段、后期急剧磨损阶段。1)机电设备运转初期故障。根据机器零部件运转规律,机械设备在开始使用初期处于磨合阶段,机械零件之间的磨损比较大,主要表现为齿轮啮合振动和噪声较大、润滑油润滑效果不佳等。煤矿机电设备在运转初期,存在个别操作人员对相关操作规程的不熟悉,由于操作不当而引发的设备故障。2)机电设备运转中期故障。煤矿机电设备经过初期的磨合阶段,机械设备进入正常的运转期,操作人员的熟练程度逐渐加强。机电设备长期处于复杂工况下,受到空气中的粉尘、烟雾等的影响,在设备的某些连接处容易产生锈蚀或受粉尘影响导致运转不灵的现象。在中期运转时最重要的是对机电设备进行维护和保养,如晋煤集团寺河矿通风机在运转中期,由于缺乏必要的维护,风机运转五个月后就因润滑不足导致轴承运转不灵,最终被迫进行更换新的零件。3)机电设备运转后期故障。煤矿机电设备在运转后期,内部某些零部件的性能和质量会下降,结构相对运动件之间会存在老化、磨损的现象,容易导致机电设备发生故障。工作人员需要加强对某些故障的识别,如常见的设备运行速度变慢并且产生异常响动、设备在短时间内停止运转、设备运行的温度比较高导致线路烧坏,故障的原因是由于过度使用设备,没有给设备足够多的降温和停机整顿,所以必须要结合实际情况作出调整。

2煤矿机电设备传统故障诊断技术分析

2.1外部信息诊断技术

煤矿机电设备在实际运转过程中,往往会产生不同的信息,设备故障会表现出不同的运行状态和特征。通过这些信息,工作人员就可以分析设备的故障类型和主要的故障源,如机电设备表现为高温,表现为设备外部某个区域内的温度异常,通过测温仪就可以检测到异常温度,此时需要分析设备内部是否存在局部短路、是长时间运转,还是由于内部液压油没有得到及时更换,导致散热性能变差等情况。通过简单的仪器仪表触摸机电设备外部,就可以对感知到的外部信息可以进行诊断,这是比较容易实现的诊断技术,但这种技术受工人实践经验的影响较大[1]。煤矿巷道支护液压支架人工现场诊断故障方法,如图3所示。

2.2设备振动监测诊断技术

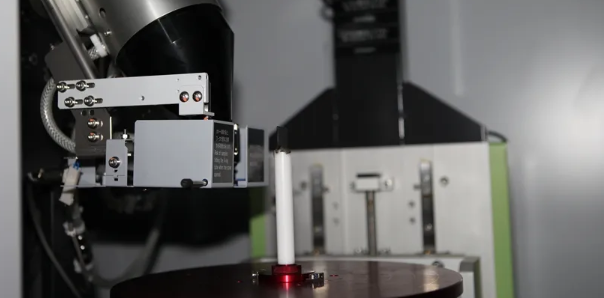

任何发声的物体都在振动。煤矿井下机电设备在实际运行过程中,受内部电动机以及外部环境的振动,有自己固有的振动频率。当设备发生故障时,由于某个零件出现损坏或者是管道连接不当,将会导致设备自身或者相连的管路发生振动,有些振动比较明显,可以通过肉眼进行观察,有些振动频率比较低,必须要使用专业的振动监测仪器对设备进行检测,通过采集振动信号,计算机进行分析,可以比较精确诊断故障,准确找出设备存在的故障问题并解决。

2.3多手段结合监测技术

传统的机电设备故障诊断方式是多样的,主要是通过感观获取信息,并使用检测仪器设备作为辅助诊断,受工人工作经验以及工种熟练程度的影响较大。所以必须要采用多样化的监测手段才能够得到准确的故障诊断结果,尤其是对于某些重载机电设备,如采煤机、机载锚杆钻机以及锚杆转载机组等,采用单一的监测手段往往难以得到准确的故障诊断结果。为此,对煤矿机电设备故障诊断采取多手段结合的监测技术和方法,减少外部干扰,将外界因素的影响降到最低,提高监测的准确性和结果的可信度[2-3]。如对机电设备温度控制的监测中,除了采集当前的运行温度数据外,还收集设备在其它状态下的温度数据,结合折线图等进行对比分析,有利于尽快发现故障点并进行处理。

3煤矿机电设备故障诊断新技术

3.1智能化诊断实时监测技术

传统的监测技术因存在诸多干扰因素,容易导致机电设备故障诊断失误,从而无法保证设备故障及时处理,为此提出了先进的故障诊断技术和方法。利用人工智能开发的智能化诊断技术,从采集信息、发送信息到分析信息均采用智能化系统。通过建立自学习机制,模拟人脑的思维过程,收集机电设备的故障信息,建立故障库,利用开发模拟的专家系统对设备的故障表现进行对比分析,实现对故障的精确分析和诊断,大大提高了诊断结果的准确度以及故障的处理速度[4]。煤矿机电设备常见故障智能化诊断技术原理图,如图4所示。通过建立相应的数据库,提取关键特征,现场检测到的信息与故障库中的数据对比,从而实现智能诊断和分析。

3.2无损监测识别技术

在国内,逐渐开始应用无损检测技术对提升机钢丝绳以及液压系统管路进行检测[5]。利用超声波无损检测技术或电磁无损检测技术,在不破坏结构或者无需拆开机箱的情况下,即可对结构故障点进行检测。如常见的采煤机截割部传动系统振动异常时,传统的监测手段需要首先拆开机箱,逐个查看内部齿轮的啮合情况,比较费时间。现在,可通过超声波穿透机箱直接监测传动系统,对故障点异常声响进行定位和诊断。相比于传统的监测技术,利用无损检测,可以节省时间,对故障点进行快速定位和诊断,及时处理故障。

3.3光学监测技术

面对大型设备比如常用的ABM20掘锚机,当设备的多个位置点均有故障,均表现为温度异常时,传统的监测手段需要大量的工人参与,重复进行监测和定位,劳动强度比较大。利用光学传感监测技术,将接收到的红外线转变为视频信号,设备内部故障表现出的温度异常,就可以通过红外线热成像技术,对外部温度进行全面监测,多点定位诊断故障,设备故障可以及时得到处理。红外热成像技术可以有效对机电设备表面发出的红外热能进行采集,对比环境温度,对温度异常进行可视化显示,监测结果更加准确,同时减轻了工人的劳动强度。

4结论

本文分析了煤矿机电设备不同时期发生的常见故障,故障原因主要为机电设备自身故障、操作不当故障或维护不及时三大类。传统的故障诊断技术存在诊断误差大,工人监测劳动强度大,工作环境恶劣等问题,为此提出了先进的机电设备故障监测诊断技术,融合了信息技术、传感器技术、无线网络技术和计算机技术,可以实现对故障点的快速定位和诊断。

参考文献

[1]李迎富.矿山机电设备故障诊断技术应用探究[J].能源与节能,2021(5):186-187.

[2]边疆.故障诊断技术在煤矿机电设备维修中的应用研究[J].当代化工研究,2021(3):119-120.

[3]牛亚东.煤矿机电设备故障诊断及维修技术浅探[J].能源与节能,2021(1):112-113.

[4]赵文君.煤矿机电设备故障分析及应对措施[J].煤,2020(11):72-73.

[5]范斌.煤矿机电设备常见故障分析及其处理策略概述[J].内蒙古石油化工,2020(11):55-56.

《煤矿机电设备常见故障诊断技术研究》来源:《机械管理开发》,作者:张琦

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/18115.html