摘要 摘要:本文结合机器人控制和轮式抛光技术的优点,开展了轮式技术研究。运用数值仿真模拟其抛光加工,论证了轮式抛光工具在精密元件抛光过程中的可行性;设计了可在机器人末端安

摘要:本文结合机器人控制和轮式抛光技术的优点,开展了轮式技术研究。运用数值仿真模拟其抛光加工,论证了轮式抛光工具在精密元件抛光过程中的可行性;设计了可在机器人末端安装的轮式抛光工具,分析机器人轮式抛光控制逻辑和控制框架,建立基于轨迹和驻留时间的机器人抛光控制模型;开展机器人轮式抛光单点去除特性和环带去除特性性能测试实验,确定机器人轮式抛光工艺参数,实现样件表面整体自动研抛加工,面形误差由初始值PV:2.357λ,RMS:0.565λ,收敛到PV:1.431λ,RMS:0.242λ,初步达到预期的去除效果。研究表明,工业机器人轮式抛光方法是一种有效的表面抛光方法,在中高精度飞非球面元件的抛光中具有很大的潜力。

关键词:轮式抛光:去除函数;工业机器人

1引言

非球面光学元件的加工一般经过毛坯成型、铣磨、抛光等工艺阶段,成为符合精度要求的镜片[1]。传统非球面抛光严重依赖经验丰富的技术工人且加工效率低,现代确定性抛光技术引入数控技术,位置移动精确并使用新的抛光去除机理,如磁流体力学和离子束等抛光技术,将人工经验数字化、定量化,以极高的精度来实现元件表面材料的精确去除,满足元件精度要求[2]。随着工业机器人技术的快速发展,机器人机构具有体积相对较小,空间占用少、加工范围大、适应元件尺寸和外形等优点[3],因此在非球面工业化加工方面具有很大的应用前景。

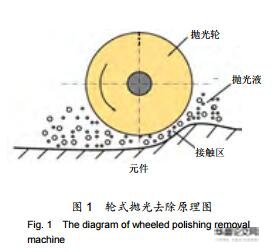

目前,国内外关于轮式抛光的研究还比较少,德国的Optotech公司生产的MCG150抛光机可以实现4轴联动抛光,中国科学院长春光学精密机械与物理研究所设计了针对大口径反射镜的具有高自转运动模式的高效轮式抛光工具[4],如图1所示。

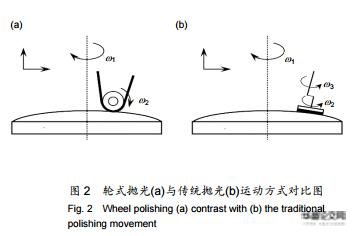

而国内关于轮式抛光用于非球面的研究也比较少,因此本文就非球面轮式抛光技术展开研究。轮式抛光使用接触式柔性抛光轮,当抛光轮挤压工件表面时,接触部分发生形变,并与元件表面紧密贴合,形成可靠抛光接触区,即使在元件边缘附近也可以保证接触区域的稳定性。旋转的抛光轮带动微小抛光颗粒磨抛元件表面实现表面材料去除,如图2所示。

本文利用工业机器人本体,结合轮式抛光和机器人运动机构的优点,开发非球面抛光技术,以获得一种既具有较高加工精度又具有较低成本的高效抛光方法。

2轮式抛光机理与数值仿真加工

轮式抛光通过控制轮子中心与元件表面的相对位置来改变抛光接触区的大小,控制轮子旋转速度来控制材料的去除速度,控制抛光轮在元件表面的轨迹移动实现对整个表面的去除,如图2所示。

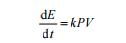

根据Preston方程描述的光学表面材料去除量与各种工艺参数的关系,去除量与接触区域压强、相对速度、时间三者有关,材料去除量、压力和瞬时速度的关系式[5]:

其中:E为材料去除量,比例常数k与加工过程有关,如温度、抛光颗粒等,P(x,y)表示(x,y)点的压强,V(x,y)为(x,y)点的瞬时相对速度。由式(1)可以看出,在压强、速度以及环境已知条件下,通过加工时间的控制就可以实现对材料的定量去除。

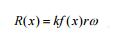

理想的去除函数形状,其中心应具有最大去除量,随着区域增大,去除量减小到零。轮式抛光的去除函数形状可表示[6]:

其中:r为抛光轮半径,f(x)为与压力相关的函数,其去除形状取决于接触面的压强分布,既具有良好的收敛特性,又有效抑制了加工后期的高频误差。

利用ABAQUS软件对抛光轮进行仿真,通过施加合理的边界条件和载荷,可以得出轮式抛光运动去除函数曲线比较接近“几”字形,可由高斯函数拟合出,其中心处具有最大值,随半径的增大而减小,且在峰值处斜率为零。

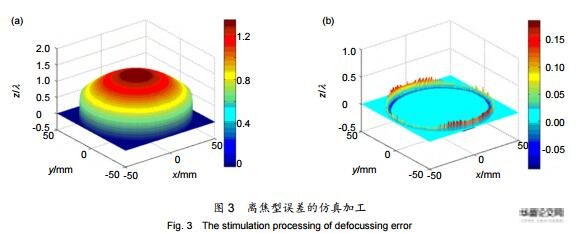

本文以对称分布离焦和非对称分布彗差[7]两种面形误差的修正进行了仿真加工:光学元件口径100mm,初始面形误差,离焦(PV:1.31λ,RMS:1.1269λ),彗差(PV:1.41λ,RMS:1.0326λ)。根据上述去除函数,经过循环迭代算法模拟加工,加工后离焦(PV:0.1012λ,RMS:0.0195λ),彗差(PV:0.1156λ,RMS:0.0121λ),获得较好的表面质量,如图3、图4所示。

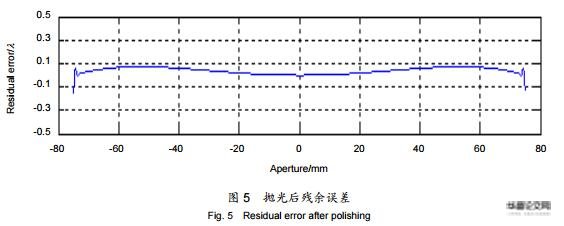

由模拟结果可以看出轮式抛光仍然存在边缘效应,从残余误差曲线(图5)可以看出边缘附近误差跳跃较大,收敛程度较差,但因抛光头与元件接触面积小,边缘区域范围较小,在95%口径时面形精度浮动在0.02λ左右。在95%口径以内时面形精度RMS均在0.02λ以下,基本满足加工要求。

3机器人抛光系统设计及运动控制

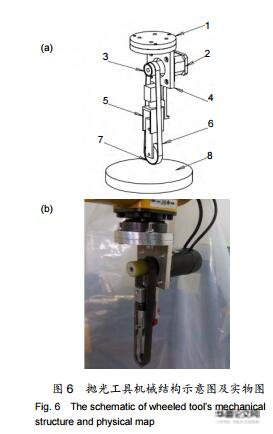

本研究在总结前人结构的基础上根据轮式抛光的特点设计了轮带式抛光结构,通过机器人来控制抛光路径,通过该机械手臂的下压量和精准的位置控制来进行压力控制。图6为该轮式抛光,

其工具包括:法兰1用于与机器人连接;驱动电机2安装在支架4上;驱动力输出轴3表面附有防滑材料;长度调节装置5配有弹簧阻尼可以调节伸长量紧绷抛光带同时可以调节伸出方向防止抛光带脱落;弹性橡胶轮7轮子内部为轴承外表面包裹橡胶增加其弹性;抛光带6一端连接电机输出轴另一端连接抛光轮,负责动力传输以及抛光研磨,其内表面为柔软布基,外表面粘贴了一圈聚氨酯抛光垫或柔软阻尼布,抛光垫经过打磨其截面呈圆弧形,表面中心高边缘低;待加工元件8放置在工作台上。

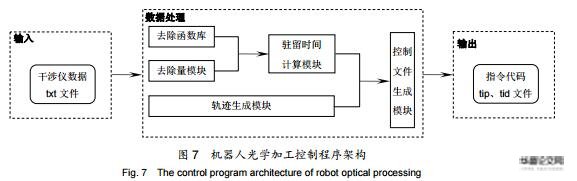

机器人作为控制机构,控制工具末端按照上节求解的姿态接触到元件表面,通过对驻留时间的控制来达到某个期望的去除量,轨迹坐标和驻留时间构成了控制指令最重要的内容。机器人光学加工控制程序框架如图7所示。

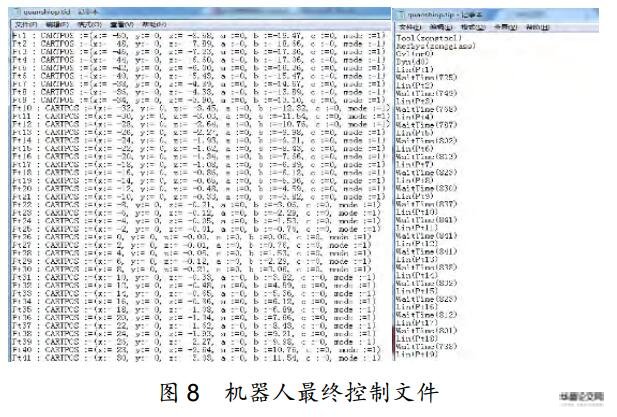

图8为输出的控制文件:tid文件中每一行代表一个坐标点的空间参数,包含位置(x,y,z)和姿态(a,b,

4机器人轮式抛光测试试验

在本节中进行去除特性测试时,针对口径80mm的平面微晶玻璃,先根据定点抛光实验以及环带抛光实验基本确定抛光时各个工艺参数的参考取值范围,在此基础上完成了自动抛光性能测试,如图9所示。

4.1工具的单点去除特性

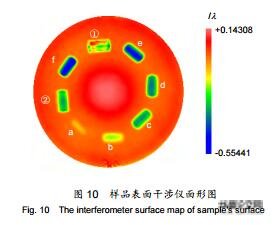

先后在区域①、区域②、区域③(a、b、c、d、e、f)进行了不同条件下的单点去除效果测试,其抛光效果如图10所示。

区域①:下压量1.5mm,定点抛光30s。去除函数分布较乱,分析其原因可能是下压量过大导致摩擦力过大,接近电机扭矩极限。

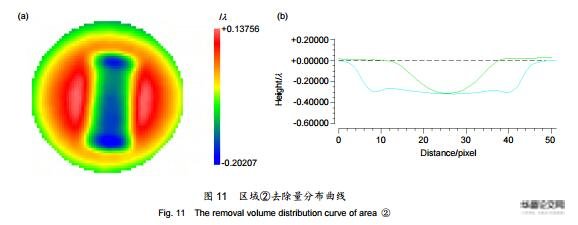

区域②:将下压量调整为0.5mm,定点抛光30s,去除函数形状比较稳定且具有一定规律性,沿去除区域水平和竖直方向提取数据,如图11所示

水平方向呈高斯型分布,中心去除量最大,而竖直方向两端去除量大,中心去除量略小,分析其原因可能是抛光带表层形状引起。

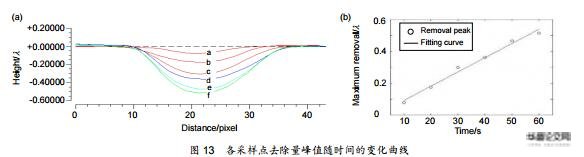

区域③:下压量设置为0.5mm,抛光带表层进行曲率处理,af点的抛光时间依次为10s,20s,30s,40s,50s,60s,其他参数不变。

1)去除区大小稳定:除了a和b点分布区域较小外,其余4个试验点分布接近椭圆形,尺寸大约为4.6mm×9.5mm,区域大小基本稳定,且基本符合赫兹分布特征在区域中心处具有峰值。

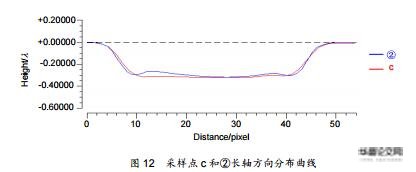

2)去除特性稳定:c点和②点在去除峰值上大致相同,如图12所示。

②点曲线底部有明显的起伏波动,c点底部保持一致;抛光带表层修整后,c点外形更接近质量更好,其长轴方向曲线底部保持一致,可见,具有一定曲率的表层可以提高去除函数质量。

3)去除量具有规律性:如图13所示,不同点去除区域短轴方向去除量曲线的峰值随抛光时间的增长逐渐变大:a,0.0776λ;b,0.1738λ;c,0.2992λ;d,0.3612λ;e,0.4665λ;f,0.5153λ,去除量峰值与抛光时间成正比关系,其单位时间材料去除量约为0.01λ/s。

4.2工具的环带去除特性

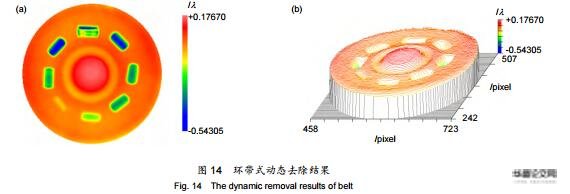

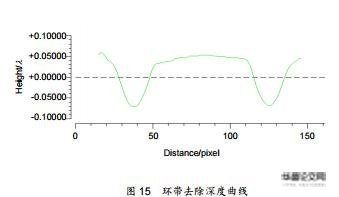

调节驱动电机的转速为200r/min,调节元件旋转速度为3r/min,工具压在元件某一点对该点所在的环带进行抛光,抛光时间2min。如图14所示

环带去除峰值约0.1λ,深度比较均匀;如图15所示,沿直径方向提取的去除函数曲线底部具有极大值,其动态去除函数与定点去除函数具有一致性。

4.3机器人自动化研抛加工

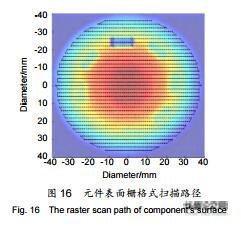

在自动研抛加工测试中,由于样品表面“坑”的存在造成了误差分布的不对称,根据实际抛光样品的大小和抛光头的尺寸需要选择合理的扫描步长,因抛光头去除函数的尺寸影响,过大的扫描步长会导致相邻位置间出现不连续的波纹误差,因此优化后的栅格扫描式抛光路径:水平方向扫描步长1mm,竖直方向扫描步长2mm,表面总覆盖点为2019个,每个点驻留时间各不相同,规划的抛光路径如图16所示。

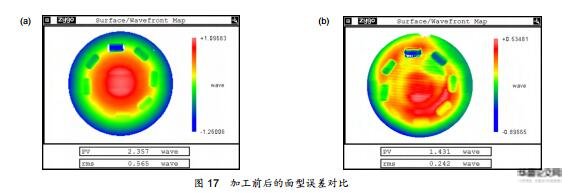

以元件表面中心为原点建立工件坐标系,将扫描路径各坐标点转换成机器人控制指令,输入到控制器中,经过两个周期的加工后,元件的表面误差数据如图17所示

由初始值PV:2.357λ,RMS:0.565λ,收敛到PV:1.431λ,RMS:0.242λ,基本达到预期的去除效果。

5结论

本文根据实际抛光加工要求需要,通过数值仿真模拟论证了轮式抛光的可行性,设计了工业机器人轮式抛光样机,进行了单点去除特性和环带去除特性性能测试实验,确定了机器人轮式抛光工艺参数范围,在此基础上进行的元件表面整体自动研抛加工,使元件表面误差由初始值PV:2.357λ,RMS:0.565λ,收敛到PV:1.431λ,RMS:0.242λ,基本达到预期的去除效果,表明工业机器人轮式抛光具有良好的可实现性。

参考文献

[1]YuanJL,WuZ,LvBH,etal.Reviewonultra-precisionpolishingtechnologyofasphericsurface[J].JournalofMechanicalEngineering,2012,48(23):167–177.袁巨龙,吴喆,吕冰海,等.非球面超精密抛光技术研究现状[J].机械工程学报,2012,48(23):167–177.

[2]HanCS,DongS,TangYY.Geometricmodeloftheultra-precisiongrindingoflargeopticalasphericsurfaces[J].ActaArmamentarii,2004,25(6):741–745.韩成顺,董申,唐余勇.大型光学非球面超精密磨削的几何模型研究[J].兵工学报,2004,25(6):741–745.

[3]ZhouX.Theapplicationofcomputerinautomaticmeasureofthenon-rounddegreeoftheparts[J].BasicAutomation,2001,8(6):50–52.周烜.微机在工件不圆度自动测量中的应用[J].基础自动化,2001,8(6):50–52.

[4]ZhangY,ZhangXJ,LiRG,etal.Designofanhigh-efficiencywheeledpolishingtoolcombinedwithco-rotationandself-rotationmovement[J].ChineseOptics,2016,9(1):199–166.张毅,张学军,李锐钢,等.具有公自转运动模式的高效轮式抛光工具设计[J].中国光学,2016,9(1):199–166.

[5]ZhengLG,ZhangXJ,ZhangF.NCsurfacingoftwooff-axisasphericmirrors[J].OpticsandPrecisionEngineering,2004,12(1):113–117.郑立功,张学军,张峰.矩形离轴非球面反射镜的数控加工[J].光学精密工程,2004,12(1):113–117.

[6]ZhangLP,YangH,BaoLX,etal.Optimizationofdwelltimealgorithmforprecessionbonnetpolishing[J].OpticsandPrecisionEngineering,2014,22(12):3303–3309.张利鹏,杨辉,鲍龙祥,等.进动气囊抛光的驻留时间优化[J].光学精密工程,2014,22(12):3303–3309.

[7]YangL.AdvancedOpticalManufacturingTechnology[M].Beijing:SciencePress,2001:46–55.杨力.先进光学制造技术[M].北京:科学出版社,2001:46–55.

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrgylw/9128.html