摘要 上推力杆支架零件是载货汽车车桥的主要零件,零件加工质量的稳定直接影响到生产成本及安装装配的质量。上推力支架加工工艺及加工工装设计是否合理,直接关系到产量与质量,其

[摘要]上推力杆支架零件是载货汽车车桥的主要零件,零件加工质量的稳定直接影响到生产成本及安装装配的质量。上推力支架加工工艺及加工工装设计是否合理,直接关系到产量与质量,其中工艺设计起到至关重要作用。

[关键词]工艺路线;上推力杆支架;设计

一、上推力杆支架零件特点与概述

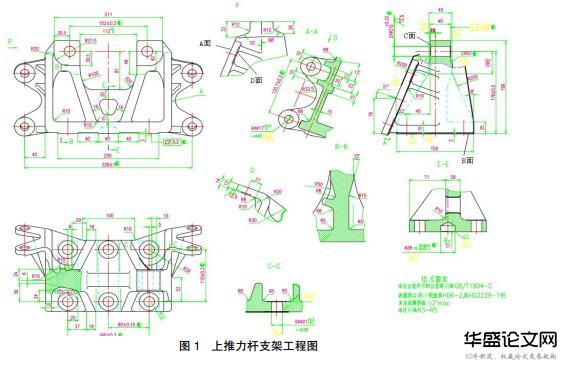

上推力杆支架是用于载货汽车车桥刹车气缸固定使用,零件工程图如图1所示,该支架零件底面与车桥通过中间销孔定位并采用6处螺栓紧紧相连与之固定;斜面与气缸相连采用4处螺栓与之固定;另外上端项部用于平衡杆固定连接。

二、上推力杆支架加工的技术难点分析

从零件的结构特点可知,其加工具有以下难点:(一)零件与气缸固定面与底面为不垂直交角(76度),工件C面至4-Φ17mm孔距中心尺寸10(-0.5~0.5)mm,加工尺寸控制较难。(二)支架零件底面定位孔孔径精度高为Φ28(0.03~0.053)mm。(三)零件为多方位连接配合,该支架四处加工面铸造余量约为2mm~3mm,这对加工工艺拟定及定位选择造成了很大的难度。

三、零件工艺拟定原则及工艺路线

该零件属于大批量生产,结合先面后孔、先基准后其他及先主后次的工艺原则,宜采用生产工序分散,采用固定节拍按线性布置生产设备,宜选用通用性机床、刀具及专用夹具的方案。具体工艺路线如下:

1.铸造件:按毛坯图尺寸铸造毛坯成型;

2.热处理:退火处理;

3.铣:以D面为粗定位基准,铣削A面,控14(0~+0.5)mm厚度尺寸;

4.钻:以A大面基准,Ⅰ、Ⅱ点导向线基准,Ⅲ点为止推定位基准,钻合4处Φ17mm通孔;

5.铣:以一面两销为基准,铣B面,按制76度、70mm尺寸;

6.钻:以一面两销为基准,钻合6处Φ21mm通孔;

7.镗:以一面两销为基准,在数控加工中心上钻、扩、镗合Φ28mm孔;

8.铣:以B面及两销为基准,铣面E及钻通孔;

9.铣:以B面及两销为基准,铣面F;

10.拔:拔4处Φ40mm沉孔;

11.拔:拔6处Φ38mm沉孔;

12.检验;

13.喷漆;

14.入库。

四、零件加工工艺

(一)铸造产生的毛坯件

由于上推力杆支架材质为QT600,是珠光体型球墨铸铁,QT是球铁,600是指抗拉强度σb(MPa):≥600。该种材料毛坯具有中高等强度、较好韧性和塑性,综合性能较高;具有良好的耐磨性和减振性,良好的铸造工艺性能,能通过相应热处理达到理想性能。由于毛坯采用铸造成形工艺,要求铸件表面无砂眼、气孔、缩孔及夹渣等缺陷,因此采用退火处理消除零件内应力。

(二)制定机械加工工序

经过分析和综合考虑,确定该零件的机械加工工艺过程。四处Φ17mm孔对称中心也是六处Φ21mm孔对称中心及Φ28mm孔中心,而且四处Φ17mm孔公布在零件轮廓最远处,同时是四处轮廓R40mm圆弧的中心。因此,该四处Φ17mm孔对称轴线应为方要基准,为设计基准,四处Φ17mm孔前面(A面)为精基准面。故选择D面与四处轮廓R40mm圆弧为粗基准。

1.铣A面:以D面四处为大面定位基准面,限制3个自由度Z向平移、X、Y轴旋转;以两处R40mm圆弧轮廓为导向基准,限制2个自由度Y向平移,Z轴旋转;以R40mm圆弧左端轮廓为止推基准,限制1个自由度X向平移,六个自由度被限制。在XA6132普通铣床上采用专用夹具,选用Φ180mm盘铣刀加工表面A,保证厚度14(0~+0.5)mm、表面粗糙度Ra6.3μm。

2.钻4-Φ17mm孔:以A面为主要定位基准,限制3个自由度Z向平移,X、Y轴旋转,以两处R40mm圆弧轮廓为导向基准,限制2个自由度Y向平移、Z轴旋转,以R40mm圆弧左端轮廓为止推基准,限制1个自由度X位移,六个自由度被限制。在摇臂机床上采用专用夹具,钻合四处孔,保证孔径Φ17(0~+0.2)mm、表面粗糙度Ra6.3μm。

3.铣B面:选用“一面两销”方式,基准面为A面,限制了3个自由度Z向平移,X、Y轴旋转,两处Φ17mm孔插销定位限制了3个自由度X、Y向平移,Z轴旋转。在XA6132普通铣床上采用专用夹具,选用Φ200mm盘铣刀加工表面B,保证厚度76(-0.5~+0.5)mm、表面粗糙度Ra6.3μm。

4.钻6-Φ21mm孔:定位方式与铣B面一致。在摇臂机床上采用专用夹具,钻合六处孔保证孔径Φ21(0~+0.23)mm、表面粗糙度Ra6.3μm。

5.镗Φ28mm孔:定位方式与铣B面一致。在加工中心机床上,钻底孔、粗镗孔留0.3mm余量、精镗孔,保证孔径Φ28(+0.02~+0.053)mm、表面粗糙度Ra3.2μm及位置尺寸要求。

6.钻铣:选用“一面两销”方式,基准面为B面,限制了3个自由度Y向平移,Z、X轴旋转,两处Φ21mm孔插销定位限制了3个自由度X、Z向平移,Y轴旋转,在加工中心机床上,选用Φ50mm立铣刀铣削平面、钻合两处通孔,保证孔径Φ21(0.0~+0.50)mm、表面粗糙度Ra3.2μm及厚度尺寸要求。

7.钻铣:选用“一面两销”方式,基准面为B面,限制了3个自由度Y向平移,Z、X轴旋转,两处Φ21mm孔插销定位限制了3个自由度X、Z向平移,Y轴旋转。在加工中心机床上,选用Φ50mm立铣刀铣削平面,保证40(-0.20~+0.20)mm、表面粗糙度Ra3.2μm。

8.钻4-Φ17mm孔锪平Φ40mm:以A面为主要定位基准,限制了3个自由度Z向平移,X、Y轴旋转;以两处Φ17mm孔基准,限制3个自由度X、Y向平移,Z轴旋转。在立式钻床上锪平孔Φ40mm,保证直径Φ40(-0.20~+0.20)mm、厚度24(-0.20~+0.20)mm、表面粗糙度Ra6.3μm。

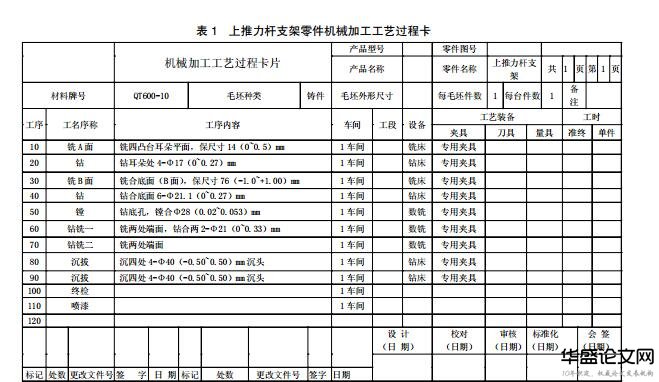

9.钻6-Φ21mm孔锪平孔Φ38mm:以A面为主要定位基准,限制了3个自由度Z向平移,X、Y轴旋转,以两处Φ21mm孔基准,限制3个自由度X、Y向平移,Z轴旋转。在立式钻床上锪平孔Φ38mmm,保证直径Φ38(-0.20~+0.20)mm、厚度12(-0.20~+0.20)mm、表面粗糙度Ra6.3μm。填写机械加工工艺过程卡,如表1所示。

五、结语

在大批量生产中,工序的分散与集中安排,要结合生产节拍、现场设备及质量要求综合考虑。生产节拍要基本平衡,各工序加工时间要基本相同,最长时间工序节拍要满足配送数量要求。制定出比较合理、高效的加工方法和加工路线,对保证加工质量、数量都有较大的意义。本文工艺是柳州职业技术学院机械厂实际生产加工工艺情况,是一种可行的方案,供有关人员学习参考。

[参考文献]

[1]范崇洛主编.机械加工工艺学[M].南京:东南大学出版社,2009.

[2]刘继为.飞锤支架加工工艺设计与分析[J].科研应用,2013,(8).

转载请注明来自:http://www.lunwenhr.com/hrlwfw/hrkjlw/9394.html